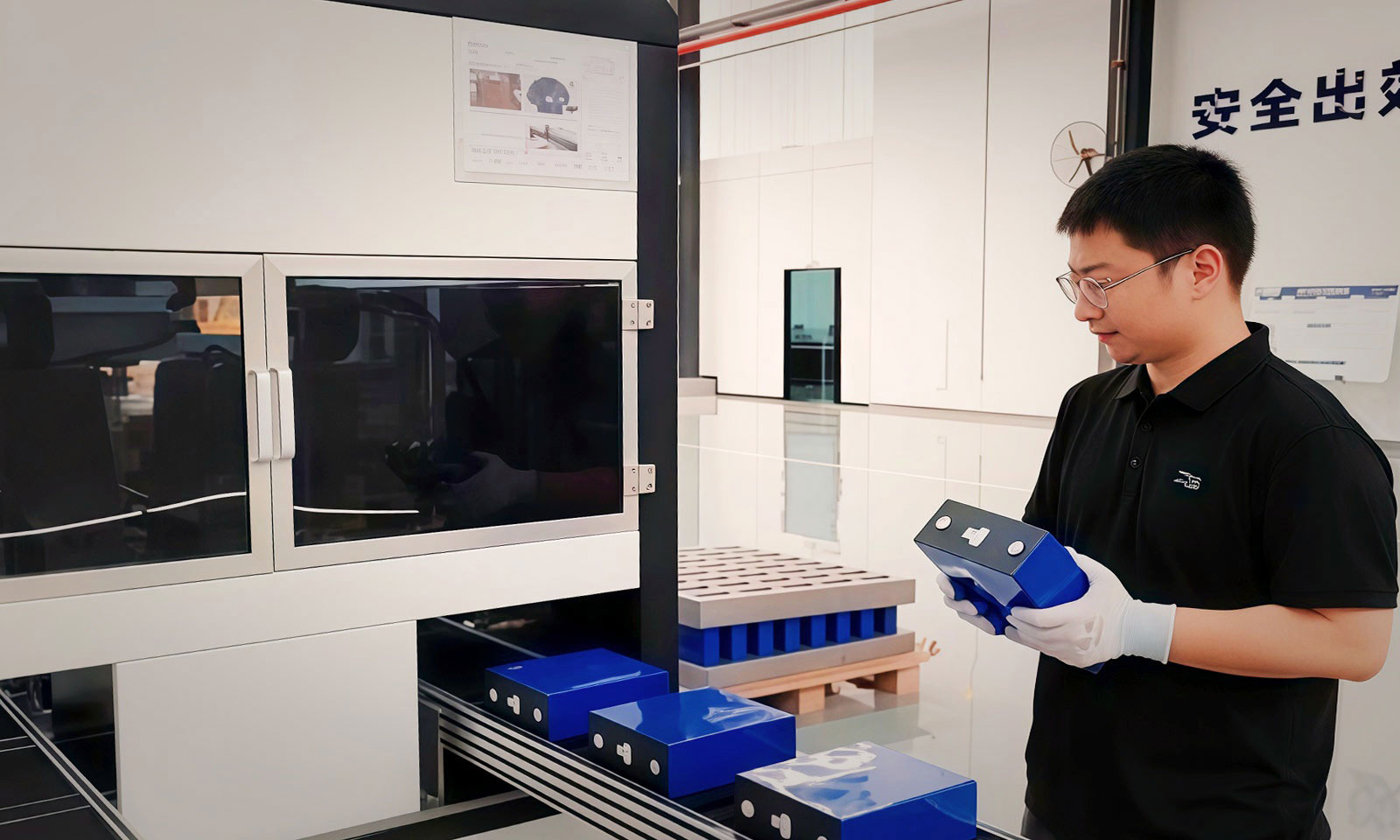

Estación de carga de células

Capacidad: 12 PPM

Las celdas de la batería se colocan en ranuras de la línea del cinturón con una orientación de polaridad uniforme.

Prueba de OCV celular

Capacidad: 13 PPM

El comprobador 3563 mide la resistencia interna y el voltaje, con carga MES en tiempo real.

Apilamiento de módulos

Capacidad: 10 PPM

Después de colocar la espuma de PET, las celdas y las placas de los extremos se disponen en la plantilla según la polaridad.

Compresión del módulo

Capacidad: 12 PPM

Los módulos se comprimen con correas de acero superiores e inferiores bajo presión y desplazamiento de cilindro eléctrico preestablecidos.

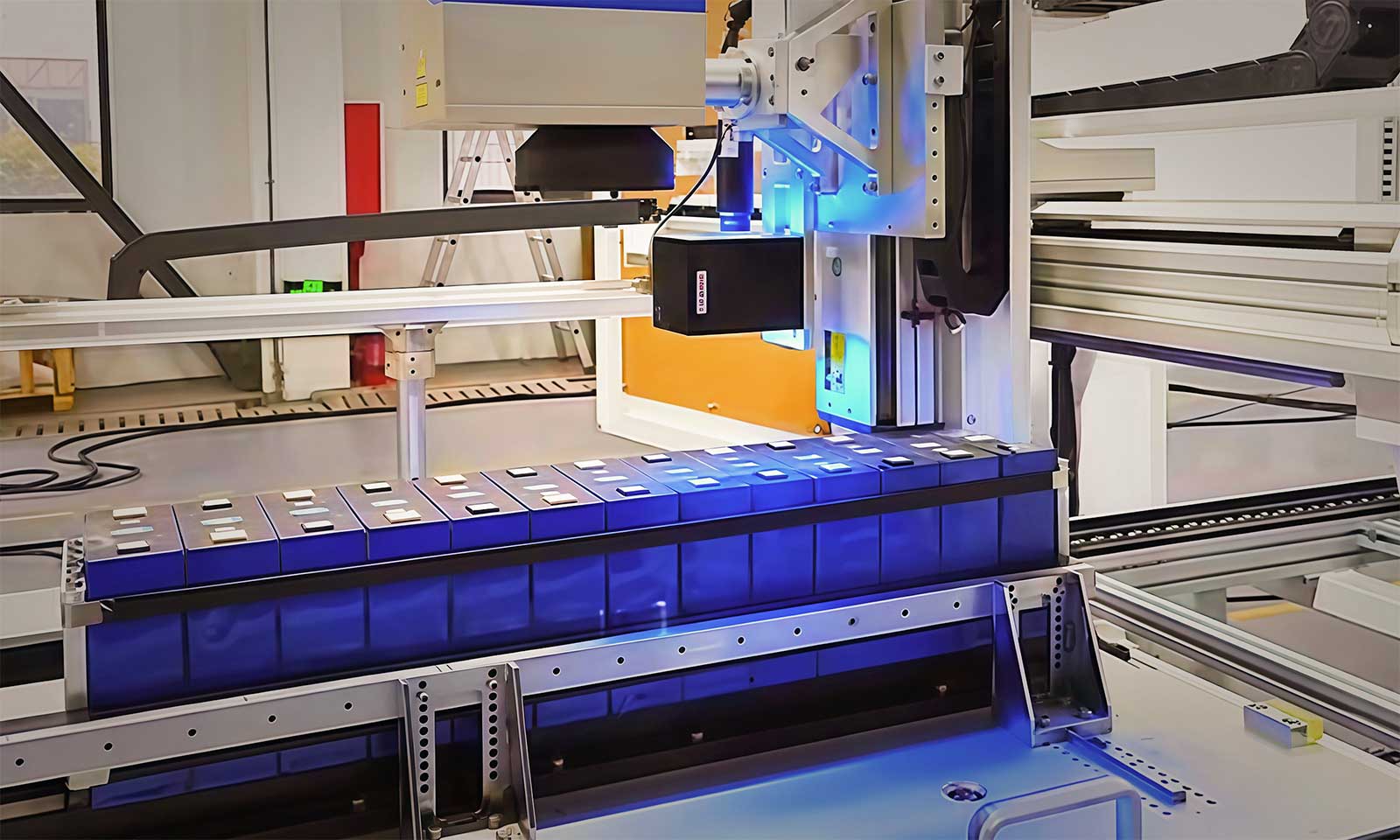

Posicionamiento de barras colectoras (CCD)

Capacidad: 10 PPM

Las cámaras CCD capturan imágenes de barras colectoras y definen puntos de marcado.

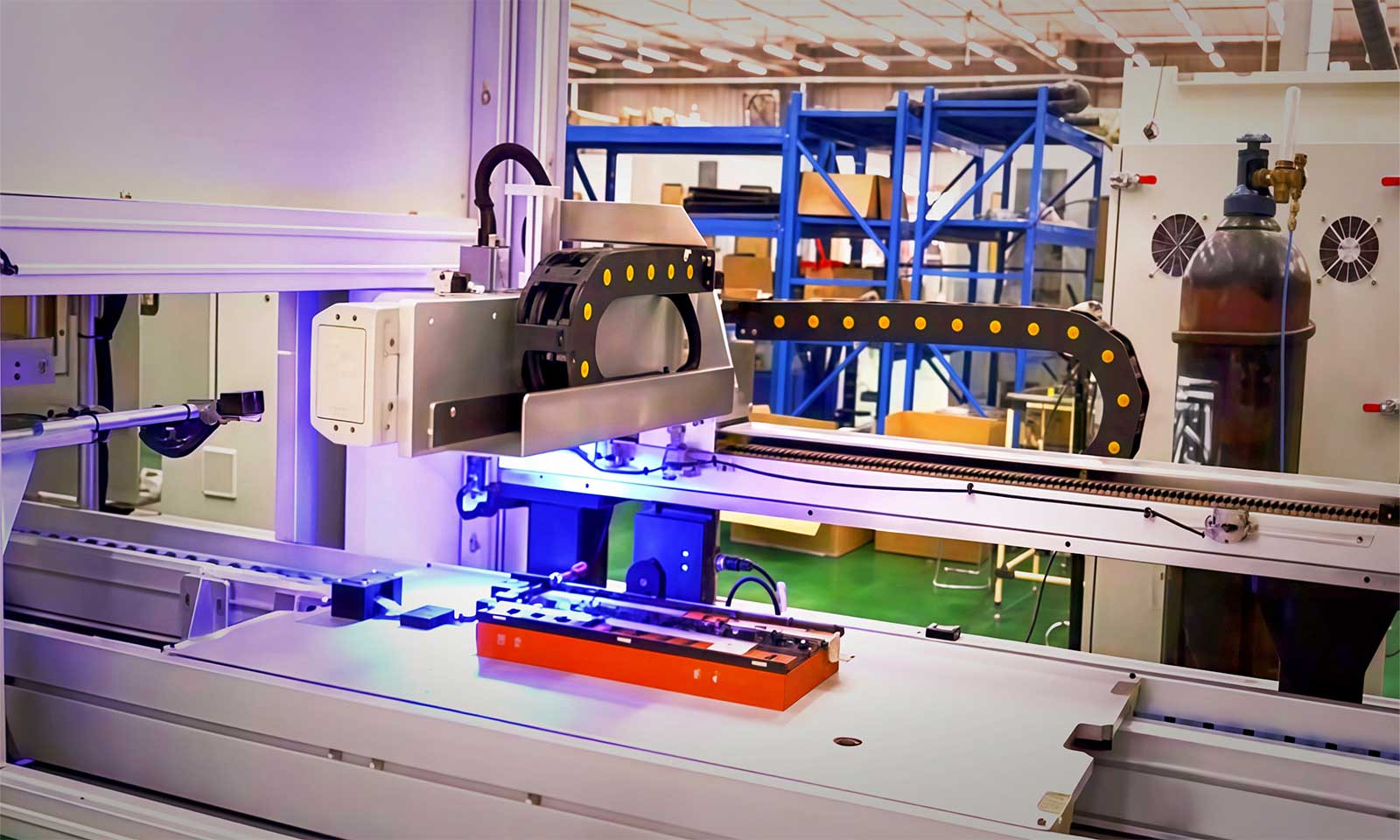

Limpieza de barras colectoras

Capacidad: 12 PPM

Un láser de alta potencia de 80 W elimina la oxidación y las impurezas de la superficie de la barra colectora.

Instalación de CCS y terminales

Capacidad: 12 PPM

Se instalan los terminales principales positivos/negativos y los componentes CCS.

Soldadura láser CCS

Capacidad: 12 PPM

Un láser de fibra de 4000 W suelda barras de aluminio CCS a los terminales de la batería.

Prueba de aislamiento y tensión soportada del módulo

Capacidad: 12 PPM

El comprobador de seguridad mide la corriente de fuga y la resistencia de aislamiento entre los terminales y las placas finales.

Transferencia fuera de línea del módulo

Capacidad: 14 PPM

Los módulos cualificados se trasladan mediante grúa KBK al palé para su almacenamiento.

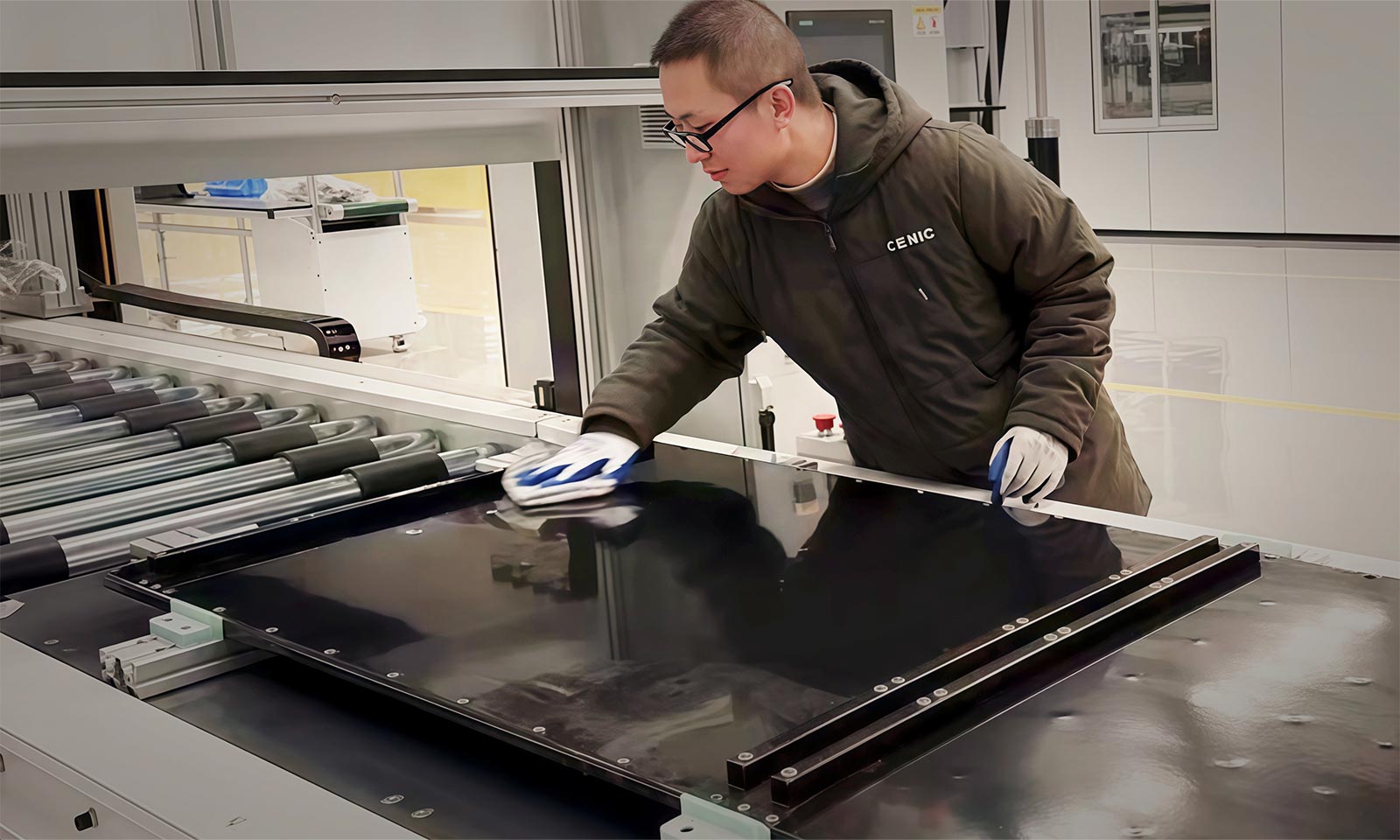

Carga de la placa de enfriamiento, limpieza y aplicación de la tira de sellado

Capacidad: 10 PPM

Un brazo articulado eleva la placa de enfriamiento hasta la línea de producción, donde se somete a una limpieza superficial y a la aplicación de anillos de sellado y tiras de goma.

Prueba de hermeticidad de la placa de enfriamiento

Capacidad: 12 PPM

Los comprobadores de hermeticidad garantizan el correcto rendimiento de sellado de las placas de enfriamiento.

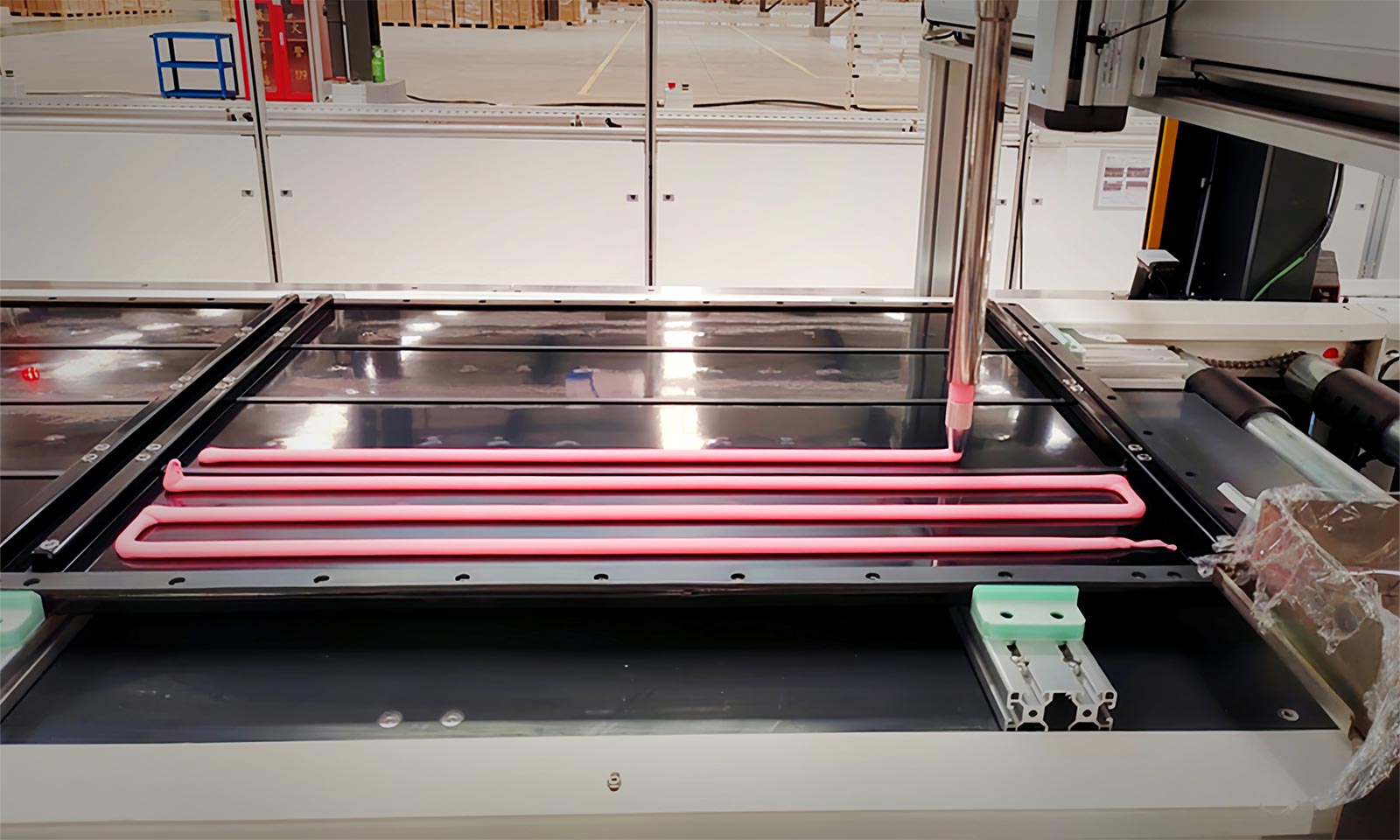

Dispensación de compuesto térmico

Capacidad: 10 PPM

Una máquina dispensadora aplica pasta conductora térmica sobre la placa de enfriamiento siguiendo una trayectoria programada.

Colocación del módulo en la placa de enfriamiento

Capacidad: 10 PPM

La grúa KBK eleva el módulo de batería y lo coloca sobre la placa de refrigeración. El módulo se coloca según la polaridad y se fija firmemente con tornillos.

Instalación del conjunto de soporte activo

Capacidad: 11 PPM

El conjunto de soporte activo, que incluye barras colectoras, interfaces de entrada/salida, módulos de protección contra incendios, conexiones de señal y unidades de control, está montado en el extremo frontal de la placa de enfriamiento.

Instalación del arnés de muestreo

Capacidad: 10 PPM

Cada módulo está conectado a la BMU (Unidad de administración de batería) a través de un arnés de muestreo para monitorear el voltaje y la temperatura de la celda en puntos de detección designados.

Instalación de barras de cobre

Capacidad: 11 PPM

Los módulos están conectados eléctricamente mediante barras de cobre y asegurados con tornillos.

Pruebas de fin de línea (EOL)

Capacidad: 10 PPM

Pruebas integrales de resistencia de aislamiento, corriente de fuga, voltaje de celda y datos de temperatura.

Instalación de la cubierta superior y el panel de servicio

Capacidad: 10 PPM

Las cubiertas superiores y los paneles de servicio están montados y bloqueados con tornillos.

Prueba de hermeticidad del paquete final

Capacidad: 12 PPM

Las pruebas de hermeticidad garantizan que el paquete de baterías completo cumpla con los estándares de sellado.

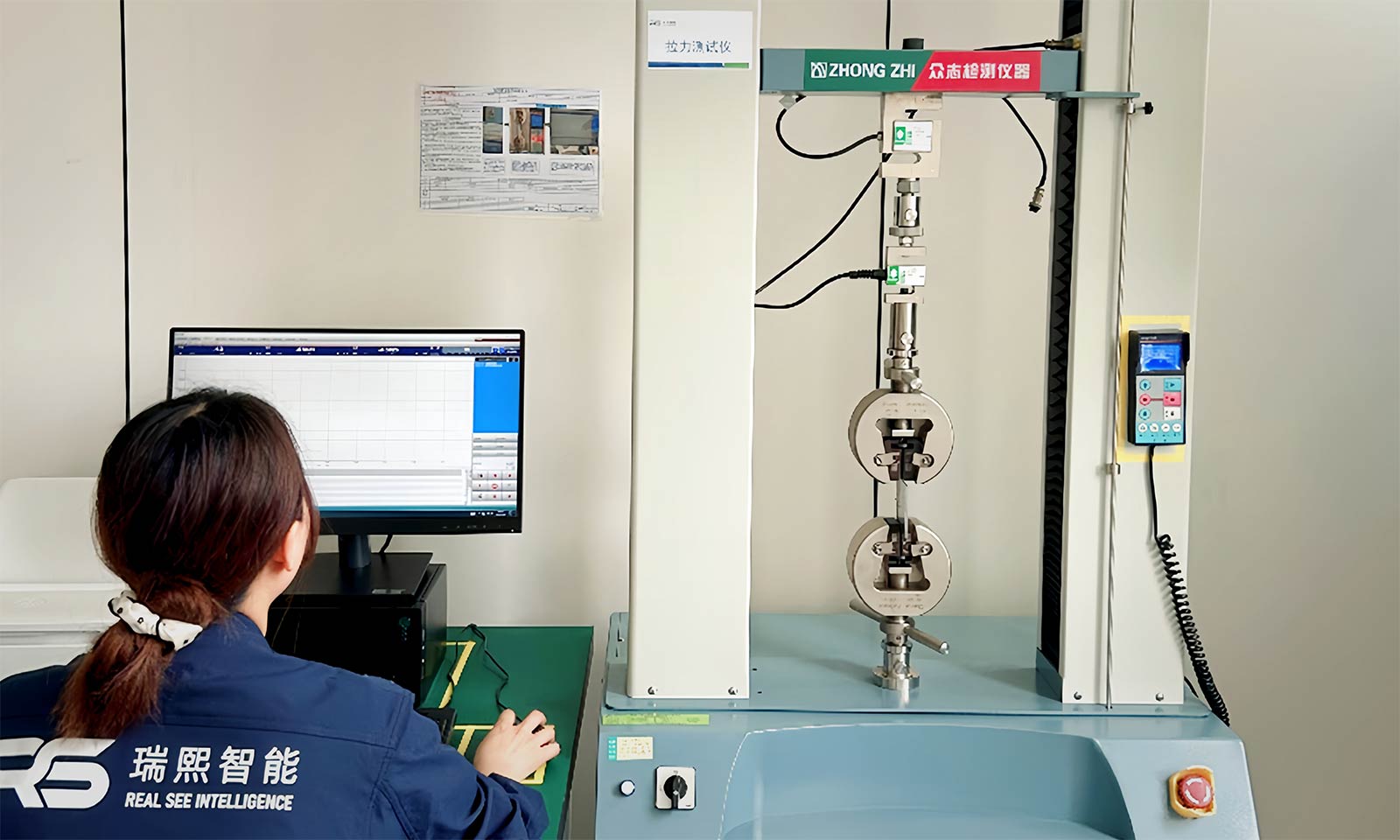

Prueba de tracción

El probador de tracción mide la resistencia a la tracción lateral de los terminales soldados.

Inspección metalográfica de soldadura

Las secciones transversales de las áreas soldadas se analizan utilizando imágenes CCD para la inspección del baño de soldadura.

Prueba de eficiencia de carga y descarga

Los paquetes de baterías se prueban para comprobar su eficiencia y rendimiento de carga/descarga.